باز پالایش روغن کارکرده

روغن هاي معدنی در حین کار، در اثر واکنش با اکسیژن و تجزیه بر اثر حرارت، تولید ترکیبات اشباع نشده قطبی و آسفالتی می کنند. همچنین با مواد خارجی دیگر مانند گرد و خاک، انواع سوخت، کربن و ذرات فلز آغشته و مخلوط می شوند و کارایی خود را از دست می دهند. به چنین روغنی، روغن کارکرده می گویند. حال باید به فکر استفاده از تجهیزات فیلتراسیون روغن، تصفیه روغن یا تعویض آن و در نهایت راه اندازی خط خط باز پالایش روغن کارکرده بیوفتید!

تکنولوژی فیلم نازک در خلاء (ATFE) که یک فرآیند مقرون به صرفه و سازگار با استانداردهای زیست محیطی است، روغن کارکرده را بدون هیچ گونه افزودنی شیمیایی (اسید و خاک) بازیابی می کند و روغن پایه هایی مطابق با استاندارد API یا ACEA تولید می کند.

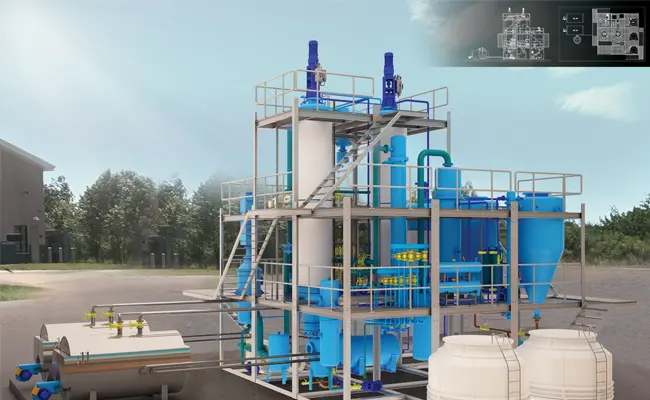

ساخت خطوط بازپالایش روغن کارکرده با روش تین فیلم تحت خلا

شرکت نیرو نماد با سال ها تجربه در زمینه طراحی و ساخت تجهیزات پیشرفته صنعتی، اقدام به طراحی و ساخت خطوط بازپالایش روغن های کارکرده با استفاده از فناوری پیشرفته تین فیلم تحت خلاء (Thin Film Vacuum Technology) کرده است. این فناوری به عنوان یکی از موثرترین روش های بازیافت روغن های مصرف شده، امکان تولید روغن های پایه با کیفیت بالا را در تناژ و ظرفیت های مختلف فراهم می کند.

اهمیت باز پالایش روغن کارکرده

پالایش مجدد روغن کارکرده علاوه بر فواید اقتصادی و زیست محیطی موجب حفظ منابع طبیعی با ارزش نفت خام می شود. این امر منجر به جذب سیاستمداران و سرمایه گذاران به این صنعت شده است. با توجه به اینکه درصد بالایی از روانکارها را روغن پایه تشکیل می دهد (بیش از ۹۵% وزنی) بسیاری از کشورها از جمله ایالات متحده آمریکا، کانادا، بریتانیا، آلمان، فرانسه، ایتالیا، برزیل، آفریقای جنوبی و … روغن پایه مورد نیاز خود را از طریق پالایش مجدد روغن های کارکرده تامین می کنند.

مزایای پالایش مجدد روغن کارکرده به شرح ذیل است:

- حفظ منابع طبیعی نفت خام (برای تولید یک لیتر روغن، ۴۲ لیتر نفت نیاز است)

- وابستگی کمتر به منابع خارجی برای تامین روغن پایه

- حفظ منابع آب زیر زمینی و اکوسیستم اقیانوس ها، رودخانه ها، دریاچه ها و طبیعت

- کاهش خطرات زیست محیطی

- صرفه جویی در انرژی (مصرف انرژی پالایش مجدد ۵۰ الی ۸۵ درصد کمتر از تولید روغن به وسیله ی پالایش نفت است)

- جلوگیری از تولید گازهای گلخانه ای

روش های بازیابی و باز پالایش روغن کارکرده

فرآیند تصفیه مجدد روغن کارکرده به ماهیت و میزان ناخالصی های موجود در آن بستگی دارد. به طور کلی روش های تصفیه مجدد روغن کارکرده عبارتند از:

1- روش اسید / خاک رس رنگبر

این روش که قدیمی ترین روش تصفیه روغن کارکرده است همچنان در اکثر کشورها به خصوص کشورهای در حال توسعه استفاده می شود. کشورهای پیشرفته بنا به دلایل زیست محیطی در مورد این روش سنتی، ممنوعیت های قانونی وضع کرده اند و کارخانه ها ملزم به استفاده از روش های مدرن جایگزین هستند. مراحل مختلف این روش به شرح ذیل می باشد:

- جداسازی پسماندهای ناشی از جا به جایی

در هنگام جابه جایی موادی مانند چوب، خاک، سنگ ریزه و … این قبیل پسماندها وارد روغن های کارکرده می شوند. برای جداسازی این مواد از صافی های خاصی استفاده می شود که این صافی ها به وسیله لوله هایی به سر پمپ ها متصل می شوند. بنابراین موادی که توسط پمپ ها وارد راکتورهای اولیه می شوند عاری از هر گونه ضایعات خواهند بود.

- جداسازی ضایعات

منظور از جداسازی ضایعات همان جداسازی حلال های اضافه شده و آب موجود در روغن است. برای جداسازی این مواد از سیستم و برج تقطیر استفاده می شود. مواد در داخل راکتورهای تحت خلاء مخصوصی، شروع به مخلوط شدن و حرارت دیدن می کنند. مواد موجود در روغن کارکرده به واسطه حرارت بالایی که به ماده وارد می شود و به دلیل سبک تر بودن نسبت به روغن کارکرده به راحتی شروع به جدا شدن می کنند و پس از عبور از داخل کندانسورها و سرد شدن به صورت مایع از سیستم خارج می شوند.

- واحد اسیدزنی (شستشوی روغن خارج شده از دستگاه تقطیر اول به وسیله ی حلال)

دمای روغن در این مرحله حدود ۳۵۰ درجه سلسیوس است. این روغن را به تانک های ذخیره منتقل می کنند تا افت دما پیدا کند (زمان ماند حدود یک روز). سپس این روغن ها را به تانک های دکانتاسیون منتقل می کنند تا قیر و مواد آسفالتی آن با عمل اسیدزنی گرفته شود. اسید مورد استفاده در این قسمت سولفوریک اسید ۹۸ درصد است که با درصد وزنی ۱۵ به روغن اضافه می شود.

این تانک ها مجهز به میکسر هستند و روغن و اسید را به شدت هم می زنند. بعد از گذشت مدت زمان معلوم (حدود 24 ساعت) تمام ضایعات معلق همراه با روغن تحت تاثیر اسیدسولفوریک به صورت کلوئیدی در آمده و ته نشین می شوند. به این ته نشین، لجن اسیدی گفته می شود که آن را از زیر مخازن اسیدزنی خارج می کنند. این لجن به عنوان مهمترین پسماند این صنعت محسوب شده که علاوه بر آلاینده های مختلف، دارای پ.هاش (PH) کمتر از یک و خاصیت اسیدی بسیار بالا است.

- رنگبری روغن به دست آمده توسط خاک رنگبر

در این مرحله روغن به مخزنی هدایت می شود که در آنجا باید برای زدودن رنگ تیره روغن به آن خاک رنگ بر اضافه کرد. درحالی که روغن به شدت هم زده می شود توسط فشار هوا، حدود ۳ الی ۱۵ درصد وزنی خاک رنگ بر رسی به آن اضافه می شود.

- واحد فیلتراسیون

برای این که خاک رنگ بر را از روغن جدا کنیم باید عمل فیلتراسیون انجام شود، ولی پیش از آن، لازم است که به مدت یک روز روغن پخته شده در تقطیر دوم در تانک های پیش فیلتر باقی بماند تا دمای آن به حدود ۴۵۳ درجه سلسیوس برسد. سپس روغن به واحد فیلتراسیون منتقل می شود و تحت فشاری که یک پمپ ایجاد می کند و درحالی که دمایی حدود ۴۵۳ درجه سلسیوس دارد وارد دستگاه فیلترپرس می شود.

این فیلتراسیون با استفاده از پارچه های مخصوص سلولزی و پنبه ای انجام می شود و این پارچه ها خاک را از روغن تیره جدا می کنند و خروجی فیلترها هم روغنی شفاف و طلایی رنگ است که به عنوان روغن پایه برای ساخت انواع روغن موتور استفاده می شود. این روغن پایه را به مخزن ذخیره مربوطه انتقال می دهند تا بعد از سرد شدن مورد استفاده قرار گیرد.

از این مرحله دومین پسماند مهم این صنعت یعنی پسماند خاک رنگ بر ایجاد می شود. کیک رس روغنی بدست آمده از فیلتر پرس، عموما به مراکز دفن حمل می شود که احتمال افزایش خطر آتش سوزی در مراکز دفن، آلودگی خاک و نهایتا آلودگی آب های زیر زمینی را در پی خواهد داشت.

- تبدیل روغن پایه به برش های مختلف

در این مرحله روغن پایه بدست آمده در مرحله قبل در دمای ۱۳۳ درجه سلسیوس و البته در خلاء تقطیر می شود. برای تنظیم پ.هاش حاصل از افزودن اسید هم از سود مایع یا کاستیک استفاده شده و در کنار این ها برای خنثی سازی از بخار خشک استفاده می شود. در واحدهای تقطیر در خلاء، روغن به سه برش سبک، متوسط و سنگین که دارای ویسکوزیته های متفاوتی است تفکیک می شود.

از جمله مواد حاصل از این مرحله روغن پایه، گازوئیل و گازهای مختلف است. ستون برج تقطیر در فشاری معادل ۴۰-۳۰ میلیمتر – جیوه کار می کند. از قسمت بالای برج، بخارهای هیدروکربنی خارج شده و از قسمت های جانبی برج، روغن با ویسکوزیته های مختلف بدست می آید که به مخازن شستشو منتقل می شود و سپس بعد از سرد شدن به مخازن ذخیره فرستاده می شوند

از قسمت تحتانی برج، فرآورده هایی با ویسکوزیته بالا به نام برایت استاک استخراج می شود که به منظور اصلاح ویسکوزیته روغن مورد نظر از آن استفاده می شود. در این میان تولید هیدروکربن هم مبحثی است که در ارتباط با مباحث بیان شده می باشد.

از جمله مشکلات این فرآیند می توان به موارد ذیل اشاره نمود:

- راندمان پایین بین ۶۳ الی ۷۳ درصد

- مشکلات زیست محیطی ناشی از تولید پسماندهای خطرناک از جمله لجن اسیدی و کیک رسی روغنی

- حذف ناقص فلزات سنگین

2- تکنولوژی رس فعال شده با اسید

در این روش، اسید استفاده نمی شود و باقی مراحل شبیه روش قبل است. مقادیر زیادی رس استفاده می شود که در نتیجه مشکل دفع و راندمان پایین روغن را دارد. هر دو این تکنولوژی ها به خاطر افزایش فشارهای محیط زیستی در کشورهای پیشرفته دیگر پذیرفته شده نیستند. در دهه های اخیر تعدادی از تکنولوژی های ابتکاری تصفیه دوم توسعه یافته اند و می توانند مشکلات فنی، اقتصادی و زیست محیطی مربوط به بازیافت روغن کارکرده را حل کنند.

3- تکنولوژی بر پایه ی هیدروژناسیون

در این فرآیند، ابتدا روغن کارکرده ورودی فیلتر می شود تا مواد جامد جدا گردد، سپس با هیدروژن داغ در یک ستون مخلوط کن با طراحی خاص، تحت فشار مخلوط می شود. مخلوط حرارت داده شده به یک جداکننده (فلش درام) می رود و مایع ته جداکننده به استریپر باقی مانده هدایت می شود.

مخلوط بخار جداکننده و مواد باقیمانده بالای استریپر برای حذف فلزات محلول، از طریق راکتور نگهبان کاتالیستی تصفیه می شوند و سپس به راکتور هیدروفینیشینگ رفته تا سولفورزدایی و کلرزدایی و اشباع شدن مواد آروماتیک و واکنش های هیدروکراکینگ ملایم انجام شود. نسبت به روغن کارکرده ی ورودی، خواص شیمیایی، رنگ و بوی هیدروکربن های تصفیه شده کاتالیستی بهبود می یابد.

شرایط فرآیند مانند فشار، سرعت فضایی، و میزان گردش هیدروژن از هر واحدی به واحد دیگر بر اساس کیفیت روغن کارکرده ی ورودی متغیر است (بیشترین فشار حدود ۱۳ بار است). خوراک ورودی تصفیه شده به یک محصول هیدروکربنی با گستره جوش وسیع تبدیل می شود، که در نتیجه به محصولات روغن خنثی با ویسکوزیته های متفاوت جدا می شود. این روش می تواند بیشتر از ۱۵ درصد روغن روانکار را از هیدروکربن دارای گستره وسیع جوش موجود در خوراک ورودی بازیافت کند.

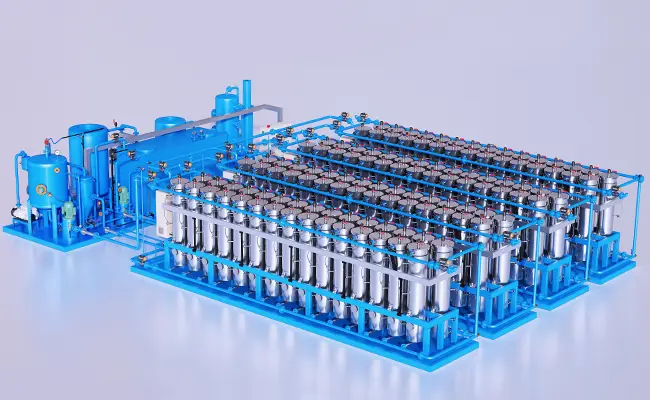

4- تکنولوژی اولترا فیلتراسیون

این تکنولوژی بسیار پاک و دارای کارایی بالاتر است. این فرآیند بر پایه اولترا فیلتراسیون روغن کارکرده با استفاده از غشاها با پشتیبانی کربن است. در ابتدا آب و رسوب های بزرگ به وسیله سانتریفیوژ در دمای پایین جدا و سپس با پیش تقطیر، آب و حلال جدا می شوند. پیش تصفیه روغن با مواد شیمیایی برای بهبود کیفیت انجام شده و به ستون جداسازی جزءبه جزء منتقل شده و گازوییل جدا می شود.

مرحله کلیدی فرآیند اولترا فیلتراسیون در دمای بالاست که روغن و پلیمر و ذرات کوچک بوسیله فیلترهای تیوبی با قطره های کوچک جدا می شوند. هیدروتریتینگ کاتالیستی برای بهبود رنگ محصول نهایی انجام می شود. در این گام سوخت های گازی تولید می شود. تقطیر خلا نهایی منجر به تولید انواع مختلف روغن های پایه می شود.

5- تکنولوژی های مبتنی بر استخراج

مراحل اساسی این روش شامل مراحل استخراج با حلال، جداسازی روغن، تقطیر در اتمسفر، تقطیر در خلا، فیلتراسیون با واکنش شیمیایی است. در این تکنولوژی روغن کارکرده با یک محلول بازی حاوی هیدروکسید آمونیم و یا هیدروکسید پتاسیم برای خنثی سازی ترکیب های نامطلوب، پیش تصفیه می شود. این روغن ، سپس با حلال پروپان که انتخاب پذیری بالایی برای هیدروکربن ها داشته و فلزات و دیگر آلودگی ها را رد می کند، مخلوط می شود.

این مخلوط به مخزن جداسازی رفته و در معرض یک فرآیند قرا می گیرد که اغلب افزودنی ها، آب و جامدات به صورت باقیمانده آسفالت از آن جدا شوند و مخلوط روغن و پروپان از طریق یک سری مبدل های حرارتی برای جداسازی پروپان به جداساز می رود. پروپان با آب سرد دوباره کندانس شده و به مخزن حلال بر می گردد. روغن جداشده، تقطیر می شود تا هیدروکربن های سبک و باقیمانده پروپان خارج گردند. سپس مراحل پایانی مانند تصفیه با رس یا هیدروفینیشینگ بر روی آن صورت می گیرد.

محصولات نهایی در خط بازپالایش روغن کارکرده

- روغن پایه: روغن پایه تولید شده مطابق با استاندارد API است که خوراک بسیار مناسبی برای تدوین و فرموله کردن طیف گسترده ای از روغن های موتور، توربین، هیدرولیک، دنده، گریس و … است.

- سوخت تقطیری صنعتی (گازوئیل): این محصول می تواند به عنوان سوخت جایگزین یا سوخت سبک در بویلرها یا هیترهای شعله ای صنعتی مورد استفاده قرار گیرد.

- اسلاج قیری: این نوع اسلاج حاوی میزان زیادی پلیمر و فلز است که می تواند در تولید آسفالت خیابان، پوشش محافظتی قیری و یا به عنوان سوخت در کارخانه های سیمان مورد استفاده قرار گیرد.

ویژگی های خط باز پالایش روغن کارکرده

- مدت زمان کم روغن در تماس با سطح داغ

- تبخیر در دمای پایین

- ضرایب انتقال حرارت بالا

- افت فشار کم در زمان تبخیر

- حفظ کیفیت روغن

- مناسب برای مایعات دارای ویسکوزیته بالا

- دارای صرفه اقتصادی

- سازگار با استانداردهای زیست محیطی

- عدم استفاده از خاک و اسید

- مصرف کم انرژی

- کاهش تعداد نیروی کار

- بازدهی بالای تولید (بیش از ۹۰%)

- کنترل و حذف مواد سمی و بدبو

۱. تکنولوژی پیشرفته تین فیلم: در این روش، روغن های کارکرده ابتدا طی مراحل جداسازی و پیش تصفیه، آلودگی های اولیه مانند آب، ذرات معلق، و گازهای سبک را از دست می دهند. سپس، روغن وارد برج های تقطیر تین فیلم می شود. این برج ها با ایجاد لایه نازکی از روغن روی سطوح داغ و در شرایط خلأ بالا، امکان تقطیر در دماهای پایین را فراهم می کنند که از تخریب ترکیبات مفید جلوگیری می کند.

۲. ظرفیت طراحی متنوع: خطوط بازپالایش روغن نیرو نماد بر اساس نیاز مشتریان و شرایط عملیاتی سایت، در ظرفیت های مختلف از چند تن در روز تا ده ها تن طراحی و تولید می شوند.

۳. محصولات نهایی: روغن های پایه SN150، SN350، و SN500: این روغن ها با کیفیت بالا و مطابق استانداردهای بین المللی تولید می شوند.

- سوخت تقطیری: مناسب برای استفاده در صنایع مختلف.

- پسماندهای قیری: مناسب برای صنایع تولید قیر و آسفالت.

۴. کارایی بالا و بهینه سازی انرژی: این خطوط با استفاده از سیستم های پیشرفته بهینه سازی انرژی و مصرف سوخت، هزینه های عملیاتی را کاهش داده و بهره وری را افزایش می دهند.

۵. سیستم پالیشینگ روغن پیشرفته: برای ارتقای کیفیت نهایی روغن از لحاظ پایداری اکسیداسیون، بهبود شاخص های رنگ و بو، و تضمین خواص برتر روغن، سیستم پالیشینگ روغن با استفاده از جاذب های قابل استفاده مجدد و طول عمر بالا به کار گرفته می شود. این جاذب ها با قابلیت ری اکتیو شدن، عملکرد مداوم و بهینه سیستم را تضمین می کنند.

۶. کاهش اثرات زیست محیطی: این فناوری با کاهش پسماندهای خطرناک و استفاده مجدد از منابع موجود، تأثیرات زیست محیطی را به حداقل می رساند.

شرح عملکرد خط روغن باز پالایش روغن کارکرده

در این روش، خوراک ورودی به فرآیند به منظور جداسازی بخشی از اسلاج موجود در آن و فلزات وارد مرحله ی پیش تصفیه می گردد. اسلاج گرفته شده در این بخش به دلیل اینکه حاوی مقادیر زیادی پلیمر و فلز است می تواند در تولید قیر و ایزوگام و یا به عنوان سوخت در کارخانه های سیمان مورد استفاده قرار گیرد. پس از مرحله پیش تصفیه از یک فلش درام که تحت خلاء عمل می کند برای جداسازی آب استفاده می گردد.

خوراک آبزدایی شده جهت جداسازی سوخت تقطیری وارد برج تقطیر در خلاء می شود. لازم به ذکر است کاربرد خلاء در این مراحل، دمای عملیاتی را کاهش داده و از کرک شدن و هدر رفت محصولات جلوگیری می کند. در مرحله آخر جداسازی برش های مختلف روغن پایه در تبخیرکننده های فیلم نازک که تحت خلاء عمل می کنند، انجام می شود. اساس عملکرد بدین صورت است که روغن توسط جاروبه های متصل به روتور تبدیل به لایه ی نازکی بر روی سطح داغ می شود، این تکنیک مسیر آزاد مولکولی را به شدت افزایش داده و موجب تبخیر روغن در دمای پایین می شود.

در این مرحله برش های روغن به صورت جز به جز تبخیر و کندانس می شود و بعد از این مرحله، ترکیبات سنگین جدا شده به صورت اسلاج قیری جهت صنایع مختلف مورد استفاده قرار می گیرد. قابل ذکر است در این روش هیچ گونه افزودنی اسید و خاک جهت رنگبری و خالص سازی نیاز نیست به همین جهت علاوه بر رعایت مسائل زیست محیطی دارای راندمان بالا است.

در این بخش می توانید محصولات، دستگاه ها و تجهیزات صنعتی مشابه را مشاهده کنید.