برج تقطیر چیست و طراحی و ساخت برج تقطیر چگونه است؟ امکان ندارد که در حوزه نفت، پتروشیمی و میعانات و سیالات فعالیت داشته باشید اما تاکنون با برج تقطیر برخورد نداشته و یا حداقل در مورد آن چند خط ندانید. در واقع برج تقطیر یکی از متداول ترین و پراستفاده ترین سیستم ها برای جداسازی انواع مواد از یکدیگر می باشد. این برج که نقش مهمی در بازیافت روغن دارد، در تمام فرایندهای یک پالایشگاه، عضوی جدایی ناپذیر سیستم می باشد.

در واقع چند نوع دارد که دلیل این تقسیم بندی ابعاد و نحوه و حوزه استفاده آن می باشد. در واقع هر چه این دستگاه پیشرفته تر، بزرگ تر و گران تر باشد در حالت های خاص تر و کاربردهای وسیع تر و ویژه تری مورد استفاده قرار می گیرد. در ادامه ضمن آشنایی تکمیلی و جز به جز با برج تقطیر در مورد انواع مدل های آن و مکانیزم کارکرد آن بیشتر خواهیم گفت.

برای دریافت مشاوره رایگان و خدمات برج تقطیر می توانید با شماره 05136024104 تماس بگیرید.

فهرست مطالب

Toggleبرج تقطیر چیست؟ (برج جداسازی)

برج تقطیر یا برج جداسازی (Distillation column)، وسیله ای برای جداسازی اجزای سازنده یک محلول است. در واقع در برج تقطیر، اجزای سازنده یک محلول بر اساس میزان فراریت خود و اختلاف نقطه ی جوش از هم جدا میشوند. برج تقطیر صنعتی به صورت گسترده در صنایع فرآیندهای مختلف نظیر نفت و پتروشیمی، فرآیند گاز طبیعی، فرآیند قطران زغالسنگ، تخمیر، جداسازی هوای مایع، تولید حلال های هیدروکربنی و صنایع مشابه مورد استفاده قرار می گیرد. اما یکی از اصلیترین کاربردهای آن، صنایع نفت خام است. در صنایع نفتی، هیدروکربن های مختلف بر اساس میزان فراریت خود با روش تقطیر جز بهجز جداسازی می شوند.

اصول طراحی و ساخت برج تقطیر

برج تقطیر در پالایشگاه عملکرد مهمی دارد. آیا در مینی پالایشگاه ها همین عملکرد را دارد؟ البته در انواع صنعتی در دو دسته بندی کلی قرار می گیرد. مدل های اول سری های سینی دار هستند که فقط در آن ها یک عمل یعنی جداسازی عناصر صورت می پذیرد. این نیز خود به دو روش مستقیم و غیرمستقیم انجام خواهد شد. در واقع برجهای تقطیر را با توجه به عملکرد و نحوه انجام پروسه تقطیر از یکدیگر متمایز می کنند. البته دسته بندی های دیگری نیز برای این دستگاه وجود دارد که در ادامه به آنها نیز اشاره خواهیم کرد.

مواد ممکن است به صورت مایع، گاز و یا ترکیبی وارد برج تقطیر شوند، بنابراین انواع تقطیر مشخص کننده نحوه عملکرد و ساختار برج است. هرکدام از برج های تقطیر مواد مایع، گازی و ترکیبی، با توجه به نوع فرآیندی که انجام می دهند، ارتفاع مخصوص به خود را دارند. همچنین قطر ستون باید برای گردش مواد به قدر مناسب بزرگ باشد. مدل سازی برج تقطیر با انجام محاسبات لازم برای طراحی، صورت می پذیرد. به طوریکه با کاهش ارتفاع، قطر ستون افزایش می یابد.

محاسبات لازم برای طراحی و ساخت برج تقطیر

در هنگام طراحی برج تقطیر محاسباتی که پیش از ساخت باید انجام شود شامل موارد زیر است:

- خواص شیمیایی و فیزیکی مواد به کمک معادلات حالت محاسبه شود.

- تبادل حرارتی درون برج با استفاده از قانون انتقال حرارت محاسبه گردد.

- استفاده از معادلات مربوط به محاسبه جریان جرمی داخل برج، مدل سازی شود.

- جریان سیال داخل برج و معادلات هیدرولیکی جهت مدل سازی رفتار سیال بررسی شود.

- استفاده از معادله قانون ترمودینامیک جهت مدل سازی فرآیند تقطیر

- مشخص کردن تعداد ستون ها و محاسبه ارتفاع برج و دیگر اجزای آن بر اساس بار شیمیایی

- نرخ جرمی و نرخ تقطیر محاسبه گردد.

- معادله حرارتی درون برج و ضریب انتقال حرارت در جریان های مختلف در ستون ها محاسبه شود.

- سرعت و فشار در طول برج و شدت جریانها محاسبه شود.

- معادله جرمی درون برج بدست آورده شود.

- تعیین میزان مقاومت و استحکام اجزا با محاسبه نیروهای وارد شده به ستون ها، تیرها و اجزای برج تقطیر

- محاسبه بهروه وری و مقدار مصرف انرژی

شرح فرآیند برج تقطیر

قبل از اینکه به مطالب مربوط به شرح فرایند تقطیر را مطالعه کنید، پیشنهاد می شود انیمیشن زیر که برای درک بهتر و آشنایی نسبی با فرایند تقطیر،برج تقطیر و سینی های تقطیر پیدا کنید.

عملیات تقطیر، یکی از انرژی برترین فرآیندهای جداسازی است. یک برج تقطیر صنعتی در یک واحد شیمیایی، حدود 40 درصد انرژی مصرفی را به خود اختصاص می دهد. برجهای تقطیر و تعداد سینی های موجود در آن ها متناسب با نوع محلول و میزان فراریت اجزای سازنده آن طراحی می شود. بنابراین، قطر این برج ها در صنایع شیمیایی و پالایشگاه ها از 65 سانتی متر تا 6 متر بوده و ارتفاعی در حدود 6 تا 60 متر و بیشتر خواهند داشت.

برجهای تقطیر صنعتی معمولاً به صورت پیوسته کار میکنند. نحوه کار یک برج تقطیر بدین صورت است که ابتدا خوراک (Feed) که ممکن است مایع، گاز و یا مخلوطی از مایع و گاز باشد، از محل مشخصی وارد برج می شود. محل ورودی خوراک به حالت فیزیکی آن بستگی دارد. پس از آن، حرارت لازم برای انجام عمل تقطیر و جداسازی توسط ریبویلر تأمین شده و به خوراک ورودی گرما می دهد. بخار حاصله از برج بالا رفته و طی این حرکت با مایعی که از بالای برج به سمت پایین حرکت میکند، تماس پیدا میکنند.

تماس مایع با بخار روی سینی تقطیر باعث بالا رفتن دمای مایع شده و در نهایت دمای مایع به دمای حباب می رسد. وقتی مایع به دمای حباب خود رسید، اولین ذرات بخار می شود. این بخار غنی از ماده فرار (ماده با نقطه جوش کمتر) است. از طرف دیگر بخاری که بالا میرود، سرد شده و مادهای که دمای جوش بالاتری دارد، تحت فرآیند میعان به مایع تبدیل شده و به سمت پایین برج حرکت میکند.

مهمترین نکته در یک برج تقطیر ایجاد سطح تماس مناسب بین فاز مایع و بخار است. این بدین صورت است که هرچه سطح تماس افزایش یابد، عملیات تفکیک و جداسازی با راندمان بالاتری انجام می شود. معمولاً در برجهای جداسازی صنعتی برای افزایش سطح تماس بین دو فاز مایع و بخار از سینی های کلاهکی یا بشقاب های کلاهکی استفاده می شود. همواره سبک ترین محصولات با پایین ترین نقطه جوش از بالای ستون و سنگینترین محصولات با بالاترین نقطه جوش از پایین برج خارج می شوند.

در برج های تقطیر صنعتی، جهت بالا بردن راندمان و جداسازی بهتر محصولات، از مایع برگشتی یا همان ریفلاکس (Reflux) استفاده میکنند. در حقیقت بخشی از بخاری که کندانس شده و به مایع تبدیل می شود، مجدداً به برج بازگردانده می شود تا عملیات انتقال جرم و جداسازی بیشتری انجام شود. در داخل برج، مایع برگشتی (Reflux) از بالای ستون رو به پایین حرکت کرده و بخارهایی که به سمت بالا حرکت میکنند را خنک کرده و کندانس میکند.

تقطیر اتمسفریک

از پارامترهای مهم در عملیات تقطیر، فشار و دمای برج می باشد. تقطیر اتمسفری، فرآیند جداسازی ترکیبات با نقطه جوش پایین تر است که در فشار محیط انجام می شود. برج تقطیر اتمسفری در جداسازی نفت خام مثال واضحی از این مورد است، در این فرآیند، نفت خام را تا دمای حدود 300 درجه سانتی گراد گرم کرده و وارد برج می کنند. در این برج فرآورده های نفتی به ترتیب برحسب نقطه جوش از یکدیگر جدا می شوند. به این ترتیب که از بالای برج سبک ترین مواد و از قسمت های جانبی فرآورده های میان تقطیر بدست می آیند.

برج تقطیر اتمسفری معمولاً دارای 30 تا 50 سینی می باشد که درحدود 5 تا 8 سینی برای خارج کردن فرآورده ها در نظر گرفته می شود. از فرآورده های برج تقطیر اتمسفری می توان گازهای سبک هیدروکربنی که شامل متان و اتان، گاز مایع شامل پروپان و بوتان، نفتا، بنزین، نفت سفید و سوخت جت، گازوئیل، روغن موتور، باقیمانده اتمسفری را نام برد.

تقطیر در خلاء

فرآیند تقطیر در خلاء برای جداسازی مواد سنگین و با نقطه جوش بالا استفاده می شود.

به طور مثال، باقیمانده اتمسفری از ترکیبات سنگین تر تشکیل شده است که برای تقطیر آن، حرارت بیشتری لازم است که این حرارت موجب شکست حرارتی مولکول ها می شود. برای جلوگیری از این امر، تقطیر باقیمانده اتمسفری را در برجی که در فشار پایین تر کار می کند انجام می دهند. در فشار پایین تر ترکیبات در دمای کمتری جوشیده و در نتیجه حرارت موجود موجب تجزیه مولکول ها نمی شود. این عمل در فشار بین mmHg 15-40 انجام می شود.

برای ایجاد خلاء در برج، از اژکتورهای بخار و کندانسورهای بارومتری استفاده می شود. مقدار و ابعاد این تجهیزات بستگی به خلاء مورد نیاز دارد. با توجه به پایین بودن فشار در برج تقطیر خلاء، حجم بخارات تولید شده به ازای واحد حجم خوراک خیلی بیشتر از حجم آنها دربرج تقطیر اتمسفری است و به همین دلیل قطر برج های خلاء بیشتر از برج های اتمسفری می باشد. تعداد سینی های برج تقطیر در خلاء معمولاً بین 8 تا 20 عدد می باشد. از برج تقطیر خلاء واحد کراکینگ تأخیری، واحد کاهش گرانروی، واحد کراکینگ کاتالیستی و واحد کراکینگ با بخار استفاده می شود.

اجزا برج تقطیر

برج تقطیر از چهار جزء اصلی ساخته می شود:

- برج (Tower)

- سیستم چگالنده (Condenser)

- سیستم جوش آور (Reboiler)

- اجزای جانبی که شامل سیستم های کنترل کننده، مبدل های حرارتی، پمپ ها و مخازن جمع آوری محصول می شود.

برج

برجهایی که در صنعت مورد استفاده قرار میگیرند به دو دستهی کلی تقسیم میشوند:

- برج های سینی دار (Tray Tower)

- برج های پرشده (Packed Tower)

چگالنده

نقش چگالنده در چیست؟ چه ارتباطی بین برج تقطیر و چگالنده وجود دارد؟ در واقع تبدیل بخارات حاصل از عمل حرارت دهی به مخلوط و به سیال می باشد. این امر در اصطلاح میعان یا چگالش نامیده می شود و دستگاهی که در آن عمل مذکور انجام می شود چگالنده نام دارد. به طور کلی چگالنده ها به دو دسته اساسی تقسیم می شوند:

۱- چگالنده های کامل

۲- چگالنده های جزئی

در صورتی که تمام بخار بالای برج به مایع تبدیل شود و بخشی از آن وارد برج شده و بخش دیگر وارد مخزن جمع آوری محصول گردد عمل میعان کامل انجام شده است. اما اگر بخشی از بخارات حاصل مایع شده و بخش دیگر به صورت بخار از کندانسور خارج شود به آن یک کندانسور جزئی گفته می شود.

جوش آور

جوش آورها که معمولا در قسمت های انتهای برج و کنار آن قرار داده می شود، وظیفه تأمین حرارت یا انرژی لازم را برای انجام عمل تقطیر به عهده دارند. معمولا جوش آورها به عنوان یک مرحله تعادلی در عمل تقطیر و به عنوان یک سینی در برج های سینی دار در نظر گرفته می شوند.

انواع جوش آورها

مهمترین انواع جوش آورها که در صنایع شیمیایی کاربرد زیادی دارند، عبارتند از:

1- دیگ های پوشش

۲- جوش آورهای داخلی

۳- جوش آور نوع دیگی

۴- جوش آور ترموسیفونی عمودی

۵- جوش آور ترموسیفونی افقی

۶- جوش آور سیرکولاسیون اجباری

عوامل موثر در انتخاب نوع جوش آور

از پارامترهای مهم در انتخاب جوش آور می توان به روش قرار گرفتن تجهیزات و فضای قابل استفاده، خواص فیزیکی سیال بویژه ویسکوزیته و تمایل به رسوب دهی سیال فشار عملیات (خلأ یا تحت فشار) اشاره کرد. همچنین بطور کلی نکاتی که در انتخاب یک جوش آور مناسب باید مد نظر قرار گیرد عبارتند از:

۱- سرعت انتقال (حداقل سطح)

۲- فضا و خطوط لوله لازم

۳- سهولت نگهداری

۴- تمایل به رسوب و جرم گذاری سیال

۵- زمان ماندن سیال در فرآیند

۶- پایداری عملیاتی

۷- هزینه عملیاتی

8- افزایش میزان بخار تولیدی

مزایای جوش آورهای ترموسیفونی افقی

هرکدام از جوش آورها مزایا و معایبی دارد که در کتب مرجع جمع آوری شده است. از این داده ها می توان برای طراحی اولیه کمک گرفت. ولی بطور کلی متداول ترین و اقتصادی ترین جوش آوری که در صنایع شیمیایی و پتروشیمی مورد استفاده قرار می گیرد نوع ترموسیفونی می باشد، خصوصا نوع افقی آن که در سیستم های تقطیر کاربرد زیادی دارد. در جوش آورهای ترموسیفونی یا جوش آورهای با گردش طبیعی، حرکت سیال بر اساس اختلاف دانسیته نقاط گرم و سرد صورت می پذیرد. این پدیده می تواند به دو صورت جوش آوری با یکبار ورود سیال و یا با چرخش سیال، انجام پذیرد.

۱- ابعاد واحدهای افقی از نقطه نظر طول لوله ها و وزن محدودیتی نداشته و بنابراین برای سطوح حرارتی بزرگ، نصب واحدهای افقی مطلوب تر و آسان تر می باشد.

۲- از آنجائی که در جوش آورهای ترموسیفونی افقی، سیال در داخل پوسته حرکت می نماید، از نظر عدم رسوب و جرم گذاری و سهولت در نگهداری، استفاده از آنها ترجیح دارد.

۳- این جوش آورها از نظر طراحی هیدرولیکی سطوح مایع مجاز در سیستم، منعطف تر می باشند.

۴- جوش آورهای ترموسیفونی افقی نسبت به نوع عمودی، افزایش نقطه جوش کمتری دارند و این مسئله در موارد خاصی که سیال نسبت به دما حساس بوده و یا سیستم در حالت خلا عمل می نماید مزیتی مهم محسوب می شود.

انواع برج تقطیر

برج تقطیر بر اساس ساختار داخلی آن به دو صورت پرشده و سینی دار طراحی و ساخته می شود که در صنعت مورد استفاده قرار می گیرند.

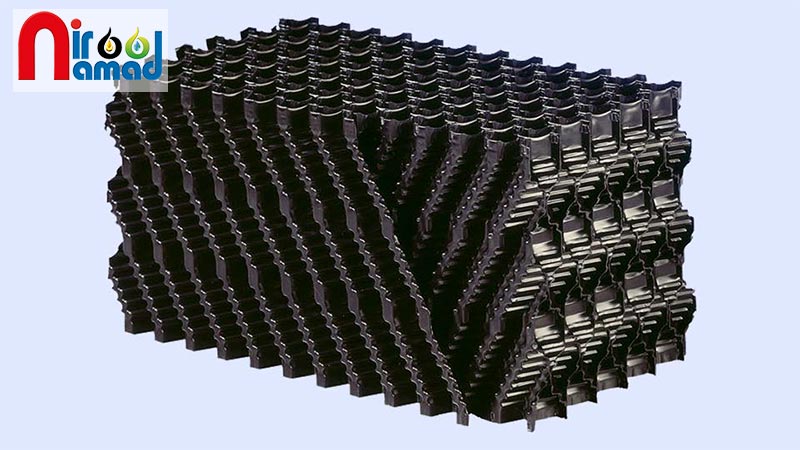

برج تقطیر پرشده و عملکرد آن

برج تقطیر پر شده یکی دیگر از پر استفادهترین مدل های موجود در بازار است. در این برجها سیستمی تحت عنوان پرکن وجود دارد که علاوه بر تقطیر فرایندهای دیگری نیز در آن انجام میشود. در این برج برعکس مدل قبلی که به شکل سینی دار بود، بخار از پایین و مایع از بالا خارج خواهد شد. در واقع ارتفاع این مدل یکی دیگر از وجوه تمایز آن است.

علاوه بر این موضوع برجها هر چه افت فشار بیشتری داشته باشند بازدهی شان نیز بالاتر می رود. این عمل سبب می شود که جداسازی سریع تر و بهتر انجام شود و حتی حجم نهایی عملیات جداسازی نیز بیشتر است. این دستگاه ها عملکرد نسبتاً سریعی دارند و در نهایت حجم جداسازی در آن ها با توجه به پیکربندی و نحوه ساخت متغیر است.

برج های سینی دار

به طور کلی فرآيندی که در يک برج سينی دار اتفاق می افتد، عمل جداسازی مواد است. همانطور که ذکر شد فرآيند مذکور به طور مستقيم يا غيرمستقيم انجام می پذيرد. در فرآيند تقطير منبع حرارتی، حرارت لازم را جهت انجام عمل تقطير و تفکيک مواد سازنده يک محلول تأمين می کند. بخار بالا رونده از برج با مايعی که از بالای برج به سمت پايين حرکت می کند، بر روی سينی ها تماس مستقيم پيدا می کنند. اين تماس باعث ازدياد دمای مايع روی سينی شده و نهايتا باعث نزديک شدن دمای مايع به دمای حباب می گردد.

با رسيدن مايع به دماي حباب به تدريج اولين ذرات بخار حاصل می شود که اين بخارات غنی از ماده فرار (مادهای که از نقطه جوش کمتری و يا فشار بالاتری برخوردار است) می باشد. از طرف ديگر در فاز بخار موادی که از نقطه جوش کمتری برخوردار هستند، تحت عمل ميعان قرار گرفته و بصورت فاز مايع به سمت پايين برج حرکت می کند. مهم ترين عملکرد يک برج ايجاد سطح تماس مناسب بين فازهای بخار و مايع است. هر چه سطح تماس افزايش يابد عمل تفکيک با راندمان بالاتری صورت می گيرد. البته رژيم جريان مايع بر روی سينی نيز از جمله عوامل مهم بر عملکرد يک برج تفکيک می باشد. به طور کلی برج های سینی دار به چهار دسته ی زیر تقسیم بندی می شوند:

- برج های سینی دار کلاهکی

- برج های سینی دار غربالی (مشبک)

- برج های سینی دار دریچه ای

- برج های سینی دار فورانی

برج های سینی دار کلاهکی

در برج های تقطير با سينی کلاهکدار، تعداد سينی ها در مسير برج به نوع انتقال ماده و شدت تفکيک بستگی دارد. قطر برج و فاصله ميان سينیها به مقدار مايع و گاز که در واحد زمان از يک سينی میگذرد، وابسته است. هر يک از سينیهای برج، يک مرحله تفکيک است. زيرا روی اين سينی ها، فاز گاز و مايع در کنار هم قرار میگيرند و کار انتقال ماده از فاز گازي به فاز مايع يا برعکس در هر يک از سينیها انجام می شود. برای اينکه بازدهی انتقال ماده در هر سينی به بيشترين حد برسد، بايد زمان تماس ميان دو فاز و سطح مشترک آنها به بيشترين حد ممکن برسد.

بخش های مختلف برج های سینی دار کلاهکی

بدنه و سينی ها: جنس بدنه معمولا از فولاد ريخته است. جنس سينیها معمولا از چدن است. فاصله سينیها را معمولا با توجه به شرايط طراحی، درجه خلوص و بازدهی کار جداسازی بر میگزينند. در بيشتر پالايشگاه های نفت، برای برج های تقطير به قطر ۴ فوت فاصله ميان ۵۰ – ۱۸ سانتيمتر قرار میدهند. با بيشتر شدن قطر برج، فاصله بيشتری نيز براي سينیها در نظر گرفته میشود.

سرپوش ها يا کلاهک ها: جنس کلاهک ها از چدن میباشد. نوع کلاهک ها با توجه به نوع تقطير انتخاب میشود و تعدادشان در هر سينی به بيشترين حد سرعت مجاز عبور گاز از سينی بستگی دارد.

موانع يا سدها: برای کنترل بلندی سطح مايع روی سينی، به هر سينی سدی به نام ويير قرار میدهند تا از پايين رفتن سطح مايع بیش از حد معین جلوگيری کند. بلندی سطح مايع در روی سينی بايد چنان باشد که گازهای بيرون آمده از شکاف های سرپوش ها بتوانند از درون آن گذشته و زمان گذشتن هر حباب به بيشترين حد ممکن برسد. بر اثر افزايش زمان گذشتن حباب از مايع، زمان تماس گاز و مايع زياد شده، بازدهی سینیها بالا میرود.

برج های سینی دار غربالی (مشبک)

در برج های با سینی مشبک، اندازه مجراها یا شبکهها باید چنان برگزیده شوند که فشار گاز بتواند گاز را از فاز مایع با سرعتی مناسب عبور دهد. عامل مهمی که در بازدهی این سینی ها موثر است، شیوه کارگذاری آنها در برج است. اگر این سینی ها کاملا افقی قرار نداشته باشند، بلندی مایع در سطح سینی یکنواخت نبوده و گذر گاز از همه مجراها یکسان نخواهد بود.

خورندگی فلز سینی ها هم در این نوع سینی ها اهمیت بسیار دارد. زیرا بر اثر خورندگی، قطر سوراخ ها زیاد میشود که در نتیجه مقدار زیادی بخار با سرعت کم از درون آن مجاری خورده شده گذر خواهد کرد و میدانیم که اگر سرعت گذشتن گاز از حد معینی کمتر گردد، مایع از مجرا به سوی پایین حرکت کرده بازدهی کار تفکیک کاهش خواهد یافت.

برج های سینی دار دریچه ای

این نوع سینی ها مانند سینی های مشبک هستند. با این اختلاف که دریچهای متحرک روی هر مجرا قرار گرفته است. در صنعت نفت، دو نوع از این سینی ها بکار میروند:

انعطاف پذیر: همانطور که از نام آن برمیآید، دریچهها میتوانند بین دو حالت خیلی باز یا خیلی بسته حرکت کنند.

صفحات اضافی: در این نوع سینی ها، دو دریچه یکی سبک که در کف سینی قرار میگیرد و دیگری سنگین که بر روی سه پایهای قرار گرفته، تعبیه شده است. هنگامی که بخار کم باشد، تنها سرپوش سبک به حرکت در میآید. اگر مقدار بخار از حد معینی بیشتر باشد، هر دو دریچه حرکت میکنند.

مقایسه انواع گوناگون سینی ها

در صنعت نفت، انواع گوناگون سینیها در برج های تقطیر، تفکیک و جذب بکار برده میشوند. ویژگی هایی که در گزینش نوع سینی برای کار معینی مورد توجه قرار میگیرد، عبارت است از: بازدهی تماس بخار و مایع، ظرفیت سینی، افت بخار در هنگام گذشتن از سینی، زمان ماندن مایع بر روی سینی، مشخصات مایع و … چون در صنعت بیشتر سینیهای کلاهکدار بکار برده میشوند، برای مقایسه مشخصات سینیهای دیگر، آنها را نسبت به سینیهای کلاهکدار ارزیابی میکنند.

برج های آکنده

از برج های آکنده اغلب در جذب گاز، تقطیر، استخراج مایع – مایع و رطوبت زدایی گاز استفاده می شود.

یک برج آکنده دارای ستونی استوانه ای است که شامل ورودی مایع، توزیع کننده ی مایع، ورودی گاز، توزیع کننده ی گاز، خروجی مایع، خروجی گاز، توده جامد و نگه دارنده ها می باشد. ورودی گاز، توزیع کننده ی گاز و خروجی مایع در قسمت زیرین برج و ورودی مایع، توزیع کننده ی مایع و خروجی گاز در قسمت بالای برج قرار دارند. توده ی جامد به همراه نگه دارنده های مربوطه میان قسمت بالایی و زیرین برج واقع می شوند.

در برج های آکنده مایع ورودی به صورت حلال خالص، یا محلولی رقیق که حاوی مقدار کمی حل شونده می باشد، توسط توزیع کننده ی مایع از بالا به طور یکنواخت بر روی آکنه ها پاشیده می شود و سطح آنها را خیس می کند. از قسمت پایین برج نیز گاز غنی از حل شونده به وسیله ی توزیع کننده وارد برج می شود و با عبور از میان آکنه ها و مخالف جریان مایع به سمت بالای برج حرکت می کند. به دلیل پخش مایع ورودی بر روی آکنه ها، سطح تماس زیادی میان گاز غنی از حل شونده با مایع به وجود می آید. همین امر منجر به جذب آسانتر و بیشتر ماده ی حل شونده ی موجود در گاز توسط مایع می شود. به این ترتیب گاز خروجی از بالای برج نسبت به جزء حل شونده رقیق و مایع خروجی از پایین برج نسبت به جزء حل شونده غلیظ می باشد. به مایع غلیظ شده، محلول قوی می گویند.

آکنه های مورد استفاده در برج را می توان به صورت منظم و نامنظم به کار گرفت.

الف- آکندن نامنظم

در این روش آکنه ها به طور نامنظم به داخل برج ریخته می شوند. جهت جلوگیری از شکستن آکنه ها، ابتدا برج را پر از آب می کنند و سپس آکنه ها را درون برج می ریزند تا با کاهش سرعت سقوط، هدف یادشده محقق گردد. ابعاد آکنه های به کار رفته در این روش بین 6 تا 75 میلیمتر می باشد.

ب- آکندن منظم

در این روش به کمک دست، آکنه ها در برج چیده می شوند. مزیت اصلی این روش کمی افت فشار در برج و امکان برقراری شدت جریان بیشتری از سیال می باشد. در قبال این ویژگی، هزینه ی مربوط به آکندن برج افزایش می یابد. از حلقه های راشینگ برابر 3 اینچ و بزرگتر می توان به هنگام آکندن منظم استفاده نمود.

انواع برج تقطیر سینی دار و عملکرد این سینی ها

ضمن این که گرمای مورد نیاز برای تقطیر در این دستگاه و رسیدن به دمای جوش توسط منبع حرارتی که در برج تقطیر تعبیه گردیده است تأمین می گردد. ضمن این که مواد روی سینی پس از این که جمع میشوند، حرارت می گیرند و از بخاری که در برج ایجاد شده و به سوی بالا حرکت می کند، مایعی از بالا به سمت پایین می آید تأمین می شود.

پس از این که این مواد روی سینی جمع گشته و حرارت می پذیرد کمکم به دمای نزدیک به نقطه جوش نزدیک می شوند. ممکن است این اصطلاح را با عنوان دمای حباب شنیده باشید که بخصوص در مهندسی نفت کاربرد دارد.

سپس وقتی مایع به دمای جوش می رسد عملیات بخار آن شرع خواهد شد. این بخار البته پر از مادهای میباشد که نقطهجوش آن کم است. در دنیای شیمی به این مادهها فرار میگویند. از یکروی دیگر بخاری که رو به بالای هرم می رود سرد شده و ماده ای که در دمای بالاتری به جوش می آید تحت عملیات میعان قرار می گیرد. در واقع میعان تبدیل بخار به مایه خواهد بود. پس از آن به سمت پایینترین نقطه برج حرکت می کند.

در این میان اطلاعات بیشتری از انواع روش های تولید روغن بدست آورید.

یکی از مهم ترین نکاتی که باید در هنگام انجام عملیات روی برج تقطیر آن را به یاد داشته باشیم مربوط به ایجاد تماس در سطح بین فاز مایع و بخار است در صورتی که سطح تماس بهتر و بیشتر باشد عملیات تفکیک با بازدهی بیشتری انجام می شود. در اصطلاح برج تقطیر می گویند که از دست رفت کم تری ایجاد خواهد شد. ضمن این که برج های سینی دار خود به دسته بندی های ریزتری تقسیم می شوند و در انواع مدل های: دریچه ای، کلاهکی، غربالی و همین طور فورانی تقسیم می شوند.

سیستم جوشنده برج های تقطیر

در یک برج تقطیر سیستم جوشنده نیروی گرمایی را ایجاد می کند. این بخش را در انتهای برج تعبیه می کنند و در برج های سینی دار این سیستم جوشنده به عنوان یک سینی میعان نیز کاربرد خواهد داشت. ضمن این که یکی دیگر از بخش های مهم که در ادامه به آن آشنا خواهیم شد چگالنده است. در واقع این قسمت بخار را تبدیل به مایع می کند که در علم شیمی به آن میعان می گویند.

ضمن این که این عمل را چگالش را نیز می گویند. چگالنده ها در حال حاضر و در صنعت در دو دسته بندی کلی قرار می گیرند، دسته اول مدل های کامل و دسته دوم سری های جزئی هستند که به آن ها برج تقطیر جزئی و کامل نیز می گویند.

ضمن این که تمامی بخارهایی که در بالای برج مایع شود به مخزن وارد شده و بخش دیگر برج آن ها را بازگرداند مدل میعان کامل انجام می شود. اگر قسمتی از آن به شکل و ساختار مایع بازهم به داخل برج بازگردد، در این صورت حالت جزئی انجام می شود. بخشی از بخار نیز به کندانسور دستگاه و برج تقطیر برمیگردد.

ارتباط برج تقطیر و تصفیه روغن

شاید شما ندانید و یا اطلاعات کمی در اختیار داشته باشید، اما باید به این نکته اشاره کرد که یکی از مهم ترین مراحلی که در تصفیه روغن رخ می دهد، عبور از برج تقطیر می باشد. اطلاعات بسیار بیشتری در این مورد برایتان در مقاله مربوطه قرار گرفته است که می توانید مطالعه بفرمایید.

از برج تقطیر چه چیزهایی به دست می آید؟

شاید برای شما این پرسش مطرح شود که از یک برج تقطیر چه موادی حاصل میشود؟ اصلاً چرا از این دستگاه در صنعت استفاده خواهد شد و چرا برخی از شرکتها و آزمایشگاهها تا این حد نسبت به تهیه یک مدل باکیفیت و استاندارد آن حساس هستند و به همین راحتیها در مورد برج تقطیر بی گدار به آب نمیزنند.

در این مورد باید بگوییم که از جمله مهم ترین محصولاتی که خروجی برج های تقطیر است میتوان به موارد زیر اشاره کرد:

گوگرد

گوگرد یا همان سولفور که عدد اتمی 16 دارد یکی از مهمترین و کلیدیترین مواد معدنی است که در رنگهای گوناگونی به فروش میرسد. این متریال برای ساخت انواع کبریت، ملین و باروت و همینطور حشرهکش مورداستفاده قرار میگیرد. جالب است بدانید که از گوگرد برای ساخت انواع متریالهای مقاوم فلز و استیلهای بادوام نظیر 304 تا استنلس و 430 استفاده میکنند. همینطور در تولید سولفوریک اسید، کبریت و لوازم آتشبازی، باتری، ماده ضد خشکی، لوازم زیبایی و آرایشی، صابون، ازبینبرنده قارچ پوستی و میخچه، ماده جوشکاری لاستیک و… استفاده میشود. یکی از محصولات برج تقطیر گوگرد است.

کوک نفتی

یکی از مواد اولیه موردنیاز برای ساخت انواع لوازم و الکترود و آند در صنایع آلومینیوم و فولاد است. در واقع چند سالی است که در ایران نیز تولید میشود و یکی از مهمترین طرحهای دانش بنیانی است که بر پایه برج تقطیر طراحی میشود. در فرایند تولید آن کوک یا کک از تهمانده برج تقطیر به دست میآید. ماده اولیه وکیوم باطوم پالایشگاهی است و در نهایت این ماده به محصولات نفتی نظیر گاز مایع، نفت گاز و نفتا تبدیل میشود. در حال حاضر این ماده کلیدی و مهم در حجم 15 میلیون تن تولید میگردد.

آسفالت و قیر

حتماً با قیر هم آشنایی دارید. متریال و ماده اصلی آن که به شکل خمیر و سیاهرنگ است از مواد نفتی بهدستآمده و طریق تشکیل آن نیز از برج تقطیر است. در واقع قیر را یک هیدروکربن متراکم میدانند که حالت چسبانی دارد. ضمن این که برای ساخت آن لازم است که آثار و باقیماندهها از تقطیر جز به جز و مرحله نهایی تهنشین شود. پس از این که مواد حاوی نفت خام تهنشین شدند لازم است که ساختار آن به دو روش اجرای مستقیم و یا دمیدن هوا کنترل شود. قیر حاوی 11 درصد هیدروژن، 87 کربن و 2 اکسیژن است.

بیشتر با تبخیر کننده لایه نازک اشنا شوید! از نقش این سیالات در تصفیه موادی که سخت تر تبخیر می شوند، آگاه شوید.

روغن نفتی

یکی دیگر از مواد مهمی که در مکانیزم برج تقطیر به دست میآید روغن میباشد. این ماده نیز از جمله مهمترین و کلیدیترین مشتقات پتروشیمی و نفت است و برای تولید آن لازم است که از سیستم برج تقطیر استفاده شود. در خودروها استفاده میشود و ترکیب آن شامل الکل سولفات، الکل اتر سولفات، نمکهای آمونیوم و سایر مواد است.

گازوئیل

این ماده نیز در مرحلههای جدا، تبدیل و تصفیه به دست میآید و یکی از مهمترین برشهای نفت خام میباشد. البته در ادامه در مورد هرکدام از مواد بهدستآمده در برجهای تقطیر و گازهای پالایشگاهی به شما توضیحات کاملی ارائه خواهیم کرد.

بنزین

یکی از کلیدیترین و مهمترین موادی که برج تقطیر به دست میآید و ارزش زیادی نیز دارد. پالایشگاهها حساسیت زیادی روی تولید نوع باکیفیت آن در کارخانهها دارند و ازاینرو امروزه این ماده در دستهبندیهای گوناگون عرضه میشود. برخی خودروها نیز توان پذیرش نمونه بیکیفیت آن را ندارند. همه چیز در نهایت بازمیگردد به برج تقطیر و کیفیت کار آن.

نفت سفید

این ماده که به نام نفت چراغ نیز در دنیا شناخته میشود نیز یکی دیگر از متریالها و مواد مهمی است که توسط سیستم برج تقطیر ساخته میشود. این ماده نیز ساختار هیدروکربنی شفافی دارد و جالب است بدانید که در فرایند تقطیری که روی آن صورت گرفت، اولینبار زکریای رازی بود که روش تولید آن را ابداع کرد. در واقع این ماده یکی از اصلیترین کشفیات ایرانیان در حوزههای نفت است.

البته لازم است در این مورد اشاره کنیم که ممکن است مواد دیگری نیز از طریق برجهای تقطیر به دست آیند که در ادامه به آنها هم اشاره خواهیم کرد. اما در نهایت هدف ما بیشتر خروجیهای مربوط به صنایع پتروشیمی و صنعتی خواهد بود.

برش های برج تقطیر در دماهای متفاوت

جالب است بدانید که در ارتفاع برجهای تقطیر وقتی نفت خام وارد آنها میشود اتفاقات زیادی رخ میدهد. میتوانیم آن را به شکل یک ساختمان یا برج چندطبقه بدانیم که در هر محدوده دمایی یک چیز حاصل میشود.

در دمای پایین یعنی 20 درجه سانتیگراد در سیستم برج تقطیر گاز مایع، کپسول یا همان LPG حاصل خواهد شد. در مقابل طیف دمای بعدی بهمراتب بالاتر است. در دمای 70 درجه سانتیگراد برج تقطیر بنزین حاصل خواهد شد که سوخت خودروهای سواری میباشد. از طرفی در تغییر دما تا 120 درجه سانتیگراد همان بنزین این بار به شکل سنگین به وجود میآید که برای ساخت انواع مواد شیمایی از جمله تولوئن و همینطور بنزن استفاده میشود. این تفاوت دما در واقع کمی به بنزین ساختار غلیظ تر می دهد.

ضمن این که نوعی ماده سفید پس از این طیف حاصل میشود که به آن نفت سفید میگویند. در واقع نفت سفید در دمای 170 درجه سانتیگراد حاصل میشود و سوخت اصلی در سیستمهای جت است. البته از نفت سفید در دستگاههای گرمایشی نیز استفاده میشود و در نهایت یکی دیگر از مهمترین فرآوردههای برج تقطیر سوخت موتور دیزل خواهد بود. این سوخت در دمایی فوقالعاده بالاتر یعنی 270 درجه سانتیگراد به دست میآید.

در ادامه این چرخه تا نقطه پایینی دستگاهها و برج تقطیر پتروشیمی، روانکنندهها نظیر روغن؛ واکس و انواع پولیش، نفت کورهای که در کشتیها و نیروگاههای برقی ایجاد میشود. در نهایت و بهعنوان حسنختام باید عرض کنیم که قیر که در مورد آن صحبت نمودیم در دمای 340 درجه سانتیگراد ایجاد میشود. قیر برای ساخت آسفالت و ایزوگام مورداستفاده قرار میگیرد.

مهمترین اجزای جانبی در برجهای تقطیرکننده

برجهای تقطیرکننده همینطور اجزا و بخشهای مهمی دارند که لازم دانستیم در ادامه در مورد آنها صحبت کنیم. پمپ یکی از مهمترین بخشهای برج تقطیر است که برای فرستادن مایع با گرانروی بالا به ارتفاع استفاده میشود. عملکردی مشابه پمپهای آب دارند البته ساختار آنها متفاوت است و قطعاً قدرتی نیز افزونتر برای مادههای غلیظ دارند. بخش بعدی جوش آور است.

در واقع این قسمت بخار را ایجاد میکند و عملیات رساندن به نقطهجوش نیز توسط آن انجام میشود. ضمن این که پوسته و لوله از جمله مهمترین و کاربردیترین مدلی است که در برجها استفاده میشود. مایع ای که در ته برج جمع میشود نیز توسط ری بویلر و یا دوباره جوش آور ها گرم میشود و بازهم برای تبخیر به بالای برج ارسال میشود.

قسمت مهم دیگر نیز جداساز است که برای جداکردن فازهای مختلف مخلوط شده در هم مورداستفاده قرار میگیرد و بیشتر از اختلاف چگالی برای این کار استفاده میکنند. ضمن این که نازل یک بخش مهم دیگر خواهد بود که در برج تقطیر محل وصل شدن لولههای ورودی و خروجی است.

رفلاکس درام در نهایت آخرین جز است و برای جمعآوری و نگهداری محصولات با دمای پایین استفاده میشود. گاز یکی از مهمترین موادی است که توسط رفلاکس درام نگهداری خواهد شد. برای سینی این دستگاهها نیز دو نوع پرکن منظم و نامنظم انتخاب میشود که پرکنهای منظم هزینه کمتری دارند اما افت فشار در آنها بهمراتب بیشتر است. مدلهای منظم دقیقاً برعکس هستند و افت فشار کمتری دارند. اما حجم مایعات در آنها بهمراتب بیشتر است.

مکانیزم عملکرد و کارکرد برج های تقطیر

در برجهای تقطیر معمولاً فعالیت بهصورت پیوسته خواهد بود. بهطورکلی باید در نظر داشته باشید که میزان حرارت ورودی به ستون و به همراه خوراک باید با دمای حرارت خارج شده از کندانسور بالاسری و حرارت همراه محصولات یکی باشد. در غیر این صورت سبب ایجاد مشکل و یا حتی آسیبدیدن برج تقطیر میشود.

از طرفی درصورتیکه حرارت وارد شده به ساختمان برج تقطیر بیش از حد باشد میتواند موجب ایجاد حباب و ایجاد اشک شود. در مدلهای صنعتی برای جداسازی از رفلاکسهای خارجی استفاده میکنند. ریفلاکس یا رفلاکس در واقع به بخشی از سیال کندانس اشاره خواهد کرد. در داخل ستونها مایع از حرکتی که به شکل رو به پایین دارد موجب خنک کاری و کندانس میشود. ضمن این که هر چه رفلاکس بیشتر شود جداسازی با نقطهجوشش پایینتر و نقطهجوش بالاتر به بهترین شکل انجام میگردد.

در واقع اگر بخواهیم در این مورد سادهتر بگوییم، هر چه میزان فشار حرکتی بیشتر باشد جداسازی حتی در دمای پایینتر مثلاً دمای گاز LPG سریع تر و بهتر انجام خواهد شد. از طرفی بهرهبرداری برج تقطیر بستگی به خوراک و محصولات دارد در صورتی که خوراک شما ساده و دوجزئی باشد می توانید از روشهای ساده استفاده کنید. درصورتیکه خوراک چند جزئی مانند نفت خام است نیاز به مدل سازی های پیشرفته و حرفهای است. توجه کنید که نحوه انتخاب مواد خوراکی مقداری هم بستگی به سیستم تقطیر و نوع ماده تقطیری خواهد داشت.

در واقع بهتر است بگوییم این خروجی است که تعیین میکند چه چیزی می تواند خوراک بهتری داشته باشد و در اصطلاح شیمی بازدهی نهایی برج تقطیر را چندبرابر کند.

بخش اول تقطیر

در قسمت اول کار تقطیر قطر انتخابی برجها مهم است. این میتواند از 65 سانتیمتر تا 6 متر باشد و ارتفاع آن نیز به 60 متر برسد. برج تقطیر بهصورت پیوسته کار میکند.

بخش دوم تقطیر

در قسمت دوم خوراک که مایع، گاز و یا مخلوطی از هر دو خواهد بود که یک نقطه مشخص وارد برج میشود. محل ورودی به ساختار فیزیکی برج تقطیر بستگی خواهد داشت. سپس حرارت مورد نیاز به دستگاه اعمال میشود این کار توسط ری بویلر انجام شده و سپس بخار حاصله بالا رفته و طی این حرکت از پایینبهبالا مایعی که در حال حرکت در این مسیر است با ری بویلر تماس ایجاد کرده و تماس مایع با بخار روی سینی سبب بالارفتن دما می شود.

ضمن این که در نهایت دمای مایع به دمای حباب یا نزدیک نقطهجوش رسیده و وقتی مایع به دمای حوالی نقطهجوش رسید اولین ذرات بخار میشوند. سپس این بخار که حاوی مواد فرار است باید کنترل شود. در بخش دیگر وقتی که بخار بالا میرود سرد شده و مادهای که دمای جوش بالاتری دارد در این فرایند تبدیل به مایع (میعان) میشود و به سمت پایین برج حرکت میکند.

آخرین مرحله برج تقطیر

در مرحله آخر که یکی از حساسترین و مهمترینها در برج تقطیر است، عملیات سطح تماس بین فاز مایع و بخار انجام میشود. این به این صورت است که هر چه سطح تماس بالاتر میرود عملیات تفکیکپذیری نیز سریعتر انجام شده و جداسازی نیز با راندمان بهتری پیش میرود. معمولاً برجهای جداسازی برای افزایش سطح تماس از یک سینی یا بشقاب استفاده میکنند که ساختار کلاهکی دارد.

کاتالیست چگونه تولید می شود؟ تولید کاتالیست را در این مقاله بخوانید.

به طور کلی سبک ترین محصولات با پایین ترین نقطه جوش از بالای ستون و سنگین ترینها نیز با بالاترین نقطه جوش از پایین برج خارج می شوند. پیشتر در مورد خروجی برجها صحبت کردیم و دیدیم که گازهای مایع به دلیل دمای پایین در بالا و قیر به دلیل بالاترین دما در پایین قرار میگیرد.

در نهایت برجهای تقطیر دارای مایع برگشتی هستند که باعث میشود جداسازی باکیفیت بیشتری انجام گردد. در داخل برج این مایع از بالای ستون رو به پایین حرکت مینماید و بخارها را خنک میکند. در واقع به این عملیات کندانس میگویند. ضمن این که در چنین شرایطی رندمان برج تقطیر افزایشیافته و این بهنوعی شتابدهنده بهحساب میآید.

چرا در برج تقطیر از کندانسور استفاده میشود؟

زمانی که با این دستگاه آشنا میشوید متوجه خواهید شد که تا چه حد اهمیت دارد. در واقع کندانسور در برج تقطیر بخارات را به مایع تبدیل میکند. چنین قطعه ای در سیستم بنزین و سوخترسانی خودرو نیز تعبیه شده است.

در واقع کندانسورها در دو مدل عرضه میشوند یکی از آنها کلی و مدل دیگر جزئی هستند. اگر از این سیستم در برج تقطیر استفاده نشود و یا این که ناقص استفاده شود در واقع بخش مهمی از عملیات تقطیر بهدرستی انجام نمیشود. ضمن این که برجهای تقطیر اصل اساس کارکردشان را مدیون این قسمت هستند.

انواع برج های تقطیر برحسب کارکرد و کاربرد

در واقع از جمله مهم ترین مدلهایی که در دسته بندی برج های تقطیر قرار میگیرند می توان به: حلال اتیل استات، حلال متیل استات، مدلهای دوجزئی، سینیدار، برجهای مواد نفتی، برج هوادهی قیر و سریهای پر شده اشاره کرد. بههرحال در برج های تقطیری که بهدرستی پیکربندی نشده اند مشکلات زیادی از جمله پدیدههایی نظیر ماندگی ایجاد میشود. این دستگاهها تجهیزات جانبی دارند که اگر کیفیت لازم را نداشته باشند روی فرایند تأثیرات به شدت منفی میگذارند. در نتیجه اگر مرکز توسعه و یا پالایشگاهی قصد استفاده از برج های تقطیر را داشته باشد میتواند جهت تهیه این محصول از مشاوره های متخصصین در زمینههای مرتبط کمک بگیرد.

نتیجه گیری

در نهایت نیرونماد یکی از بزرگ ترین مراجع و کارخانه های عرضه و توسعه میدان ها نفتی و تکنولوژی های مربوط به برج تقطیر در ایران میباشد که دستگاههای خود را تحت بروز ترین تکنولوژیهای دنیا عرضه میکند. طراحی و ساخت برج تقطیر، بهصورت صفر تا صد توسط این مجموعه راهاندازی میشوند و در حال حاضر امکان سفارش از مجموعه و بازدید آنلاین از پورتال نیرو نماد نیز وجود دارد.

از این دستگاهها در فرایندهای تقطیر نفت خام، محصولات پتروشیمی، فرایندهای تخمیر، جداسازی هوای مایع، تولید انواع حلال های هیدروکربنی و… استفاده می شود. اگر هم اطلاعات بیشتری از مراحل تولید هیدروکربن نیاز داری می توانید به مقاله مربوطه مراجعه کنید. البته اصلیترین، کلیدیترین و شناخته شده ترین دلیل استفاده از برج تقطیر همان مورد نفت خام و صنایع پتروشیمی است.

در تمامی موارد پیشرفته ترین دستگاه ها و بهینه ترین سیستمها به مشتریان عرضه میشوند، از جوش آور و دیگ های پوشش با نرخ بازدهی بالا گرفته تا برج های تقطیر که در پیشرفتهترین کشورهای جهان مورد استفاده قرار می گیرند.

به هر حال نفت و صنایع پتروشیمی یکی از مهمترین و کلیدیترین مواد مورد استفاده در زندگی ما بهحساب می آیند و به طبع در سراسر دنیا همگان حتی افرادی که در این حوزه تخصص ندارند، نسبت به اهمیت طلای سیاه در زندگی انسان ها واقف هستند.

سوالات متداول

مهم ترین انواع برج های تقطیر بر حسب کارکرد چه برج هایی هستند؟

در واقع از جمله مهم ترین مدلهایی که در دسته بندی برج های تقطیر قرار میگیرند می توان به: حلال اتیل استات، حلال متیل استات، مدلهای دوجزئی، سینیدار، برجهای مواد نفتی، برج هوادهی قیر و سریهای پر شده اشاره کرد.

مهم ترین اجزای جانبی در برج های تقطیرکننده چیست؟

برجهای تقطیرکننده همینطور اجزا و بخشهای مهمی دارند که لازم دانستیم در ادامه در مورد آنها صحبت کنیم. پمپ یکی از مهمترین بخشهای برج تقطیر است که برای فرستادن مایع با گرانروی بالا به ارتفاع استفاده میشود. عملکردی مشابه پمپهای آب دارند البته ساختار آنها متفاوت است و قطعاً قدرتی نیز افزونتر برای مادههای غلیظ دارند. بخش بعدی جوش آور است.

9 دیدگاه دربارهٔ «طراحی و ساخت برج تقطیر چگونه است؟»

سلام راه اندازی تاسیسات و تجهیزات برج تقطیر و فعالیت در این حوزه نیازمند چه مجوزهایی است و چه مدت طول میکشه پس از ارائه طرح توجیهی وارد مراحل تولید بشیم؟

سلام آقای احمدی عزیز وقت بخیر.تجهیزات و ارائه خط برج تقطیر یکی از خدمات نیرونماد هست. درمورد مجوزهای مربوط به برج تقطیر بهتره با کارشناسای ما در تماس باشین تا با جزییات کامل راهنماییتون کنن. این هم شماره تماس: 05136024104

سلام چطور میتونم مشاوره دریافت کنم؟

سلام جناب خانی عزیز. شما می تونین با شماره 5136024104 تماس بگیرید تا کارشناسای نیرونماد شما رو راهنمایی کنن.

برای اینکه بتونیم به عنوان سرمایه گذار وارد این حوزه بشیم پیشنهادی دارید؟ سرمایه از ما و کار و تولید با یک شخص دیگر. اگر ظرفیت اجرای پروژه از جانب شما نیز وجود داشته باشد تمایل به همکاری دارم. لطفا راهنمایی بفرمایید سپاسگزارم

با سلام خدمت جناب صفری عزیز و محترم. همانطور که مطلع هستید شرکت نیرونماد خراسان که یکی از شرکت های بزرگ در زمینه برج تقطیر و ارائه خط تولید روغن و … می باشد، امکان همکاری با شما و سایر عزیزان را هم دارد تا با یکدیگر موجب پیشرفت خود و سایر کارمندان شویم. برای آشنایی و همکاری بیشتر می توانید با شماره 05136024104 تماس حاص کنید.

چه مقاله جامعی ایول!

سلام جناب صالحی عزیز و محترم. خوشحالیم که این مقاله براتون مفید واقع شده.

سلام و وقت بخیر میشه درباره انواع روش های نمونه گیری از برج تقطیر هم توضیحاتی بدین. ممنون